1. Shoda charakteristik surovin

Typ materiálu: prášek, granule , vlákna nebo tekutá impregnace atd. Různé materiály mají různé požadavky na fluidizační, zahřívací nebo stříkací metody.

Teplotní citlivost: U surovin citlivých na teplo (jako jsou biologická činidla) by se měly zvolit modely nízkoteplotní fluidizace nebo nastavitelné proudění vzduchu, aby se zabránilo tepelné degradaci.

Přilnavost a tekutost: Vysoce viskózní prášky by měly být vybírány pomocí fluidních loži s nastavitelným průtokem vzduchu nebo peletových mlýnů s antiadhezivním zařízením.

S odkazem na doporučení výběru pro mlýny na pelety s fluidním ložem jsou primárním hlediskem materiálové charakteristiky.

2. Požadavky na výrobní kapacitu

Denní/hodinový výkon: Určete maximální požadovanou kapacitu výroby (kg/h) na základě plánu výroby.

Nepřetržitý provozní čas: Zařízení pracující po delší dobu vyžaduje vynikající odvod tepla a spolehlivou konstrukci ložisek.

3. Velikost a distribuce částic

Cílová velikost částic: Určete střední velikost částic (D50) a rozsah distribuce velikosti částic na základě požadavků na použití konečného produktu.

Metoda úpravy: Zvažte, zda jsou pro flexibilní nastavení velikosti částic potřeba vyměnitelná síta, nastavitelné frézy nebo úhly rozstřiku.

4. Výkon a spotřeba energie

Výkon motoru: Přímo souvisí s výrobní kapacitou, viskozitou materiálu a způsobem zpracování. Nadměrný výkon plýtvá energií, zatímco nedostatečný výkon ovlivňuje výkon a

jednotnost velikosti částic.

Index energetické účinnosti: Zaměření na elektrickou energii spotřebovanou na kilogram výkonu (kWh/kg). Volba modelu s nízkou spotřebou energie pomáhá snížit provozní náklady.

5. Systém krmení a dopravy

Způsob podávání: Šnekové podávání, vibrační podávání nebo pneumatická doprava. Musí být přizpůsobeny charakteristikám toku suroviny.

Dopravní cesta: Vyžadujte odpovídající chladicí dopravníkový pás, šnekový dopravník nebo pneumatický dopravní systém, aby bylo zajištěno rychlé ochlazení částic po tvarování a jejich přepravě do jednotky následného zpracování.

6. Kontrola teploty, vlhkosti a prostředí

Způsob vytápění/chlazení: Elektrický ohřev, parní ohřev nebo vodní chlazení. To je zvláště důležité pro materiály citlivé na teplo nebo schnoucí materiály.

Rozsah provozních teplot: Horní teplotní limit zařízení by měl překročit maximální procesní teplotu a mělo by mít jednotnou regulaci teploty.

7. Automatizační a řídicí systém

PLC a dotyková obrazovka: Umožňuje monitorování v reálném čase, nastavení parametrů a propojení alarmů.

Konfigurace senzoru: Zahrnuje online senzory pro detekci teploty, tlaku, průtoku a velikosti částic, zlepšuje konzistenci produktu a snižuje manuální zásahy.

8. Kompatibilita po zpracování

Třídění/třídění: Bez ohledu na to, zda je vybaveno vibračním sítem nebo vzduchovým třídičem pro automatickou separaci kvalifikovaných částic.

Balení/skladování: Způsob vyprazdňování mlýna na pelety by měl být kompatibilní s následnými systémy balení nebo sila, aby se zabránilo sekundárnímu ucpání.

9. Kvalifikace a služby dodavatele

Systém kvality: Certifikováno mezinárodním systémem řízení kvality ISO9001:2000, který zajišťuje, že zařízení splňuje mezinárodní standardy kvality.

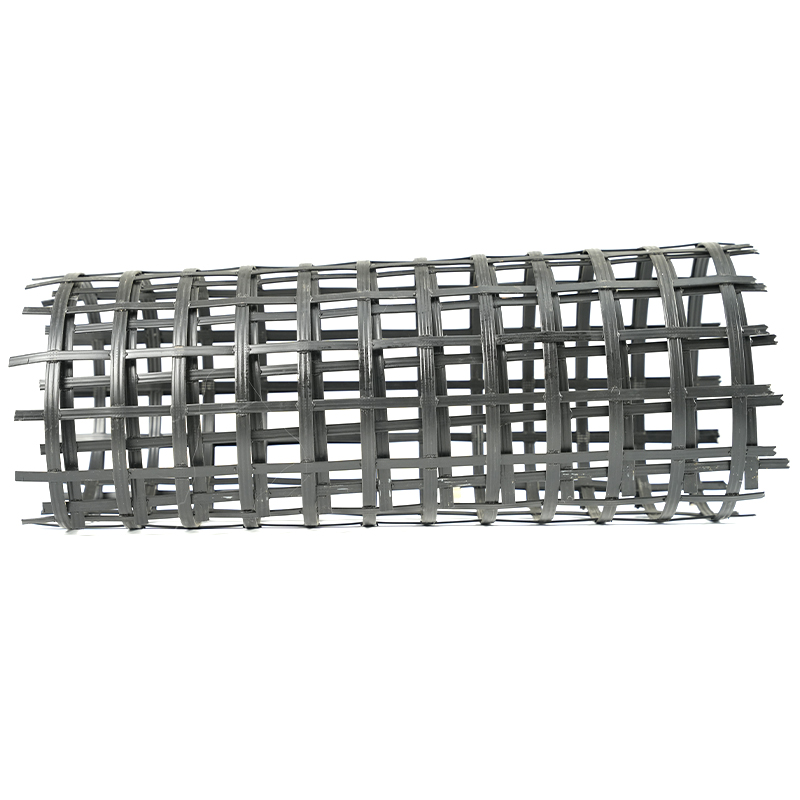

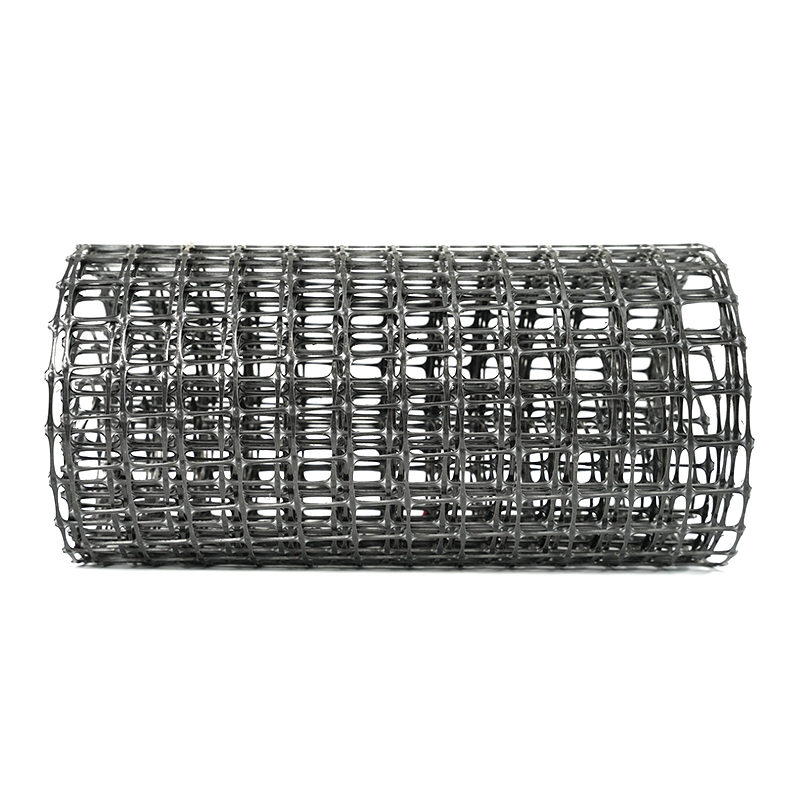

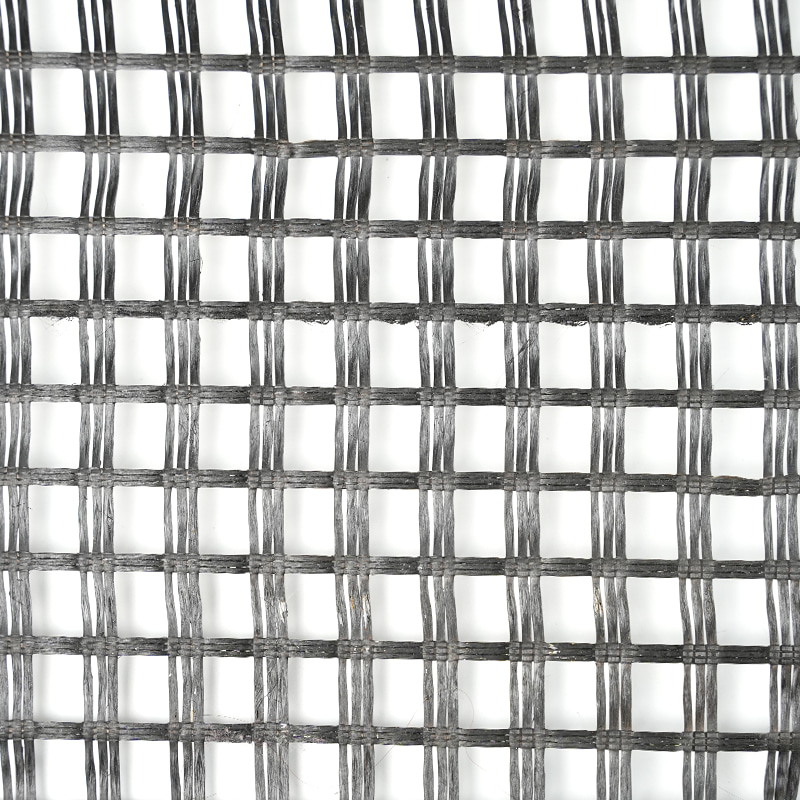

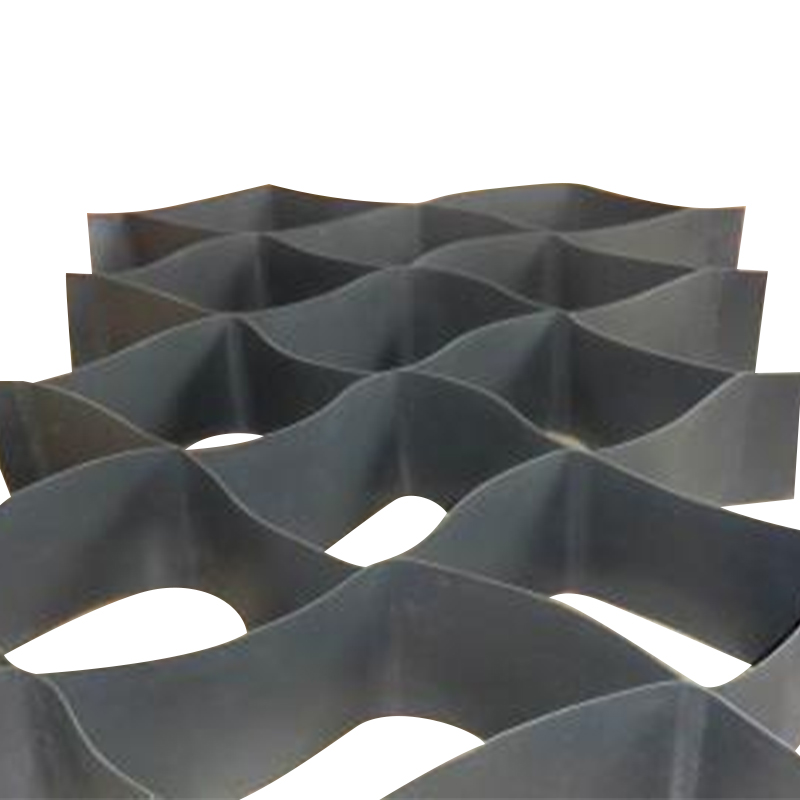

Technická síla: Společnost vlastní továrnu o rozloze 50 000 metrů čtverečních, která se zaměřuje na výzkum a vývoj geosyntetických zařízení. Má samostatně vyvinuté jednoosé a

biaxiální protahovací zařízení a zařízení s kompozitní membránou a mohou poskytnout přizpůsobená řešení mlýnů na pelety.

Poprodejní podpora: Poskytujeme uvedení do provozu, školení, dodávky náhradních dílů a služby technického upgradu na místě, abychom zajistili dlouhodobý stabilní provoz zařízení.