1. Konstrukce čepelí a držáků čepelí

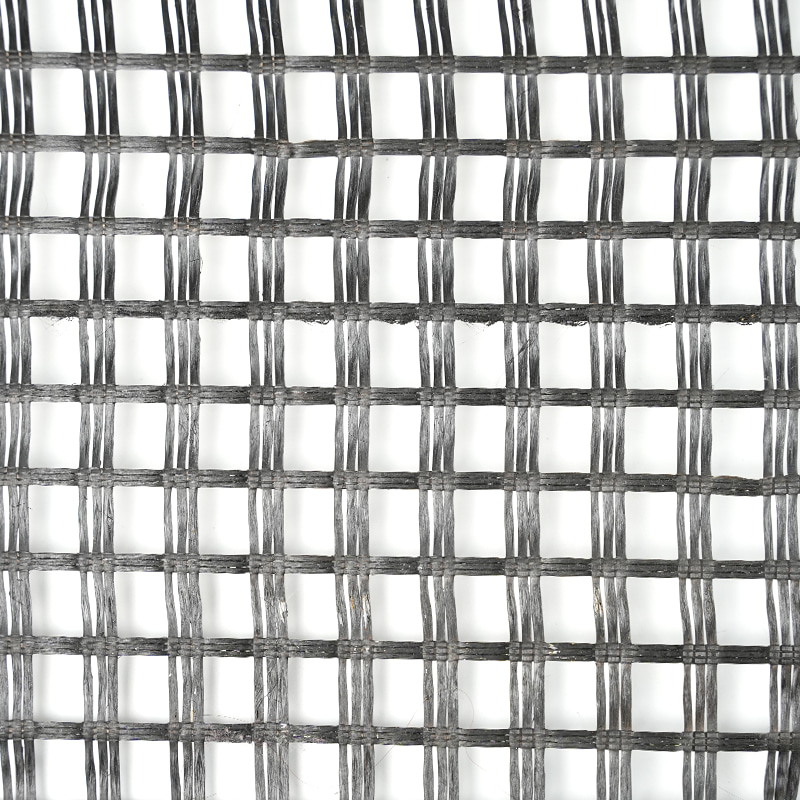

Čepele a držáky čepelí jsou jednou ze základních součástí Průmyslové drtiče a jejich konstrukce přímo ovlivňuje efektivitu drcení a kvalitu zpracování drtiče. U průmyslových drtičů je rozhodující materiál, tvar, uspořádání nožů a konstrukční provedení držáku nožů.

Moderní průmyslové drtiče obvykle používají k výrobě čepelí vysoce pevnou legovanou ocel nebo speciální ocel s vysokou odolností proti opotřebení. Čepele jsou tepelně zpracovány, aby se zlepšila odolnost čepelí proti opotřebení a nárazu. Tato konstrukce může zajistit, že čepele zůstanou ostré i při dlouhodobé práci a zabrání časté výměně čepelí a stagnaci výroby.

Uspořádání a tvarové provedení lopatek by také nemělo být ignorováno. Vědecké a rozumné uspořádání nožů může zajistit schopnost drtiče manipulovat s různými materiály, zabránit zablokování nebo stagnaci materiálu a zlepšit účinnost drcení. Úhel řezu a konstrukční řešení kotouče by zároveň měly plně zohledňovat smykovou sílu a tloušťku materiálu, snižovat zátěž energetického systému a zlepšovat celkovou provozní účinnost zařízení.

Konstrukce držáku čepele musí být vysoce přesná a pevná. Přiměřená konstrukce sedla čepele může zajistit stabilitu čepele a zabránit nestabilnímu provozu způsobenému uvolněnými nebo deformovanými čepelemi, čímž se zlepší pracovní přesnost a účinnost zpracování drtiče.

2. Návrh přenosové soustavy

Přenosový systém je důležitou součástí průmyslových drtičů. Jeho funkcí je efektivně přenášet výkon motoru na čepel pro dosažení vysokorychlostní rotace a procesu drcení. Planetový reduktor je jedním z běžně používaných převodových systémů moderních průmyslových drtičů. Jeho vysoká účinnost a nízká hlučnost umožňují zařízení udržovat nízké vibrace a hluk během vysokorychlostního provozu.

Planetový převodový reduktor dosahuje vysokého točivého momentu prostřednictvím vícestupňové převodovky, což zajišťuje, že drtič nebude mít nedostatečný výkon při zpracování tvrdých materiálů. Ve srovnání s tradičními jednostupňovými reduktory mohou planetové reduktory účinně rozptýlit opotřebení ozubených kol a prodloužit životnost zařízení při zajištění účinného přenosu.

Kromě toho může precizní konstrukce převodového systému také snížit mechanické ztráty a zlepšit využití energie. Při stejném výkonu může planetový reduktor efektivněji přeměnit energii motoru na drtící sílu, snížit spotřebu energie a snížit provozní náklady podniků.

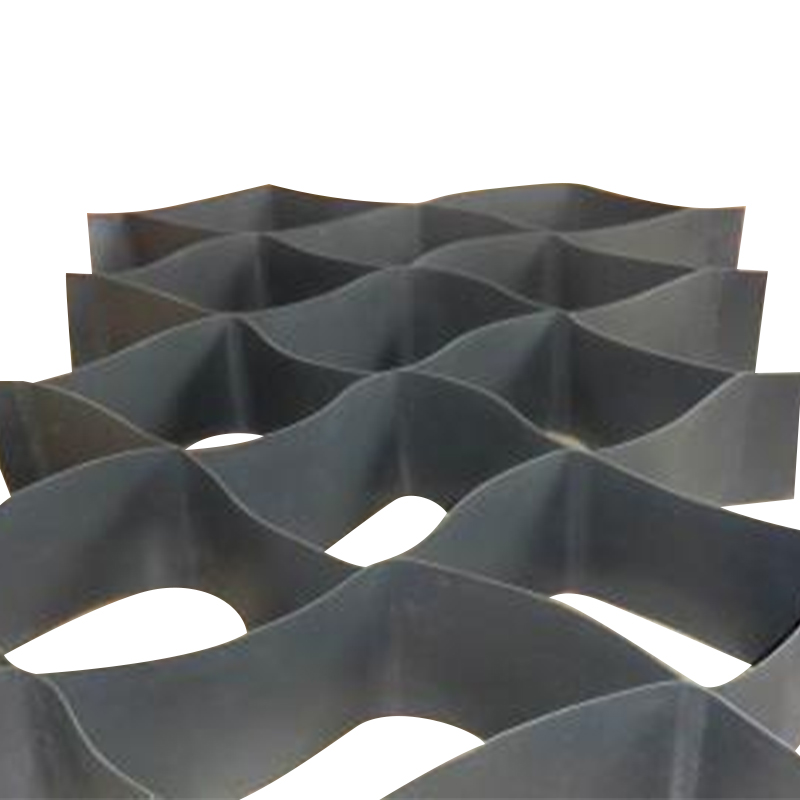

3. Návrh konstrukce karoserie

Konstrukce konstrukce těla jako základního rámce průmyslových drtičů přímo ovlivňuje stabilitu a seismický výkon zařízení. Průmyslové drtiče jsou obvykle vyrobeny z ocelových nebo litinových materiálů. Tyto materiály mají dobrou pevnost a odolnost proti opotřebení a dlouho vydrží vysoké zatížení a vysoké vibrace drtiče.

Aby byl zajištěn stabilní provoz drtiče, je třeba optimalizovat strukturu těla, aby bylo zajištěno přesné lícování mezi komponenty. Struktura těla moderních drtičů má obvykle modulární konstrukci, která usnadňuje výměnu a údržbu dílů. Tato konstrukce může účinně snížit náklady na údržbu a zároveň zlepšit efektivitu výroby.

Kromě toho je rozhodující také provedení ochrany těla. Dobrá ochranná struktura může zabránit prachu a úlomkům generovaným drtičem během provozu, chránit bezpečnost obsluhy a snížit opotřebení a korozi uvnitř zařízení, čímž prodlouží životnost zařízení.

4. Návrh řídicího systému

Jako mozek průmyslových drtičů design a výkon řídicího systému přímo ovlivňují provozuschopnost a efektivitu výroby zařízení. Moderní průmyslové drtiče jsou obecně vybaveny inteligentními řídicími systémy. Prostřednictvím technologie PLC (Programmable Logic Controller) a HMI (Human Machine Interface) mohou uživatelé snadno sledovat provozní stav zařízení a upravovat pracovní parametry v reálném čase, aby se přizpůsobili různým pracovním požadavkům.

Inteligentní design řídicího systému může efektivně optimalizovat provozní proces drtiče, automaticky upravit rychlost čepele, tlak a rychlost posuvu a zabránit přetížení a selhání zařízení. Současně může řídicí systém poskytovat také funkci diagnostiky poruch. Jakmile dojde k abnormalitě, systém automaticky spustí alarm a zobrazí místo poruchy, což je vhodné pro pracovníky údržby, aby se s tím vypořádali včas a předešli prostojům ve výrobě.